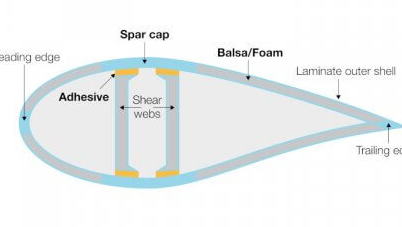

在操作中,风叶受到相当大的升力。为确保叶片组件的基本剪切强度,顶部和底部叶片壳粘合在一起,由一组抗剪腹板支撑。翼梁帽是与抗剪腹板粘合的壳体部分,通常由厚玻璃纤维增强材料 (GFRM) 或碳纤维增强材料 (CFRM) 制成,以增加结构坚固性。风力叶片的完整性在很大程度上取决于抗剪腹板和翼梁帽之间的粘合质量。

为了验证材料和键合的完整性,存在特定应用的低频相控阵 (PA) 和超声波检测 (UT) 检测解决方案。

本文介绍了各种这些超声波解决方案,检查了它们在翼梁帽和抗剪腹板粘合验证中的每一个优点和有效性。

风力涡轮机叶片的典型横截面

使用超声波检查翼梁帽和剪切腹板粘合的问题

风力叶片的结构复杂性和组装材料的声学不友好特性可能是超声波检测的障碍。风叶制造中通常使用的玻璃纤维和环氧树脂会迅速衰减超声波束,使 PAUT 检查具有挑战性。用于粘合抗剪腹板和翼梁帽的粘合剂的厚度不同,必须检查两个界面:(1) 翼梁帽和粘合剂之间,以及 (2) 粘合剂和抗剪腹板之间。由于标准探头和支架不适用于风力叶片检查,因此开发了具有优化探头和支架设计的 PA 和 UT 解决方案。

提议的 PA 和 UT 解决方案

相控阵轮式探头和扫描仪

这款滚动扫描仪的集成 PA 探头具有 1 MHz 低频和 13 毫米(0.51 英寸)孔径,可很好地穿透复合材料等衰减材料。其 128 个间距为 1 毫米(0.04 英寸)的元件在扫描时被多路复用,以提供广泛的覆盖范围。这有助于减少扫描大型风力叶片时所需的通过次数。它还具有激光导向器、嵌入式编码器和用于开始数据采集和在 2D 映射时进行索引的按钮。充液轮胎由具有声阻抗(如水)的材料制成,无需耦合剂供应系统。

PA 探头和探头支架

该解决方案基于安装在支架上的大孔径低频相控阵探头。该探头的频率为 0.5 和 1 MHz,高度为 22 毫米,间距为 1.5 毫米,可优化光束在厚衰减材料中的穿透。支架可以配备用于手动编码检查的编码器,也可以安装在用于 2 轴映射的半自动扫描仪上。与轮式探头扫描仪一样,超声波在探头的元件上多路复用,以最大限度地扩大覆盖范围。

半接触式夹持器可用于叶片的较厚部分,因为其高能光束可以更深入地穿透零件而不会出现重复的表面回波。缺点是靠近表面的死区增加。25 毫米(1 英寸)Aqualene 延迟线支架可用于更薄的组件(最厚 40 毫米 [1.6 英寸] 厚)以获得更好的近表面分辨率。这些支架的轮廓可以沿着刀片的长度进行扫描,也可以是平面的以在宽度上进行扫描。

延迟线 UT 传感器和支架

传统的超声波检测 (UT) 技术适用于风力叶片的目标区域,而覆盖范围和 C 扫描分辨率则不太受关注。这里考虑了两种夹具选项:用于检查较厚零件的半接触夹具和带有 25 毫米(1 英寸)Aqualene 延迟线的夹具,可在较薄的零件上实现良好的近表面分辨率。UT 传感器和支架可以安装在编码扫描仪或 2 轴半自动扫描仪上。但是,与使用更大孔径的 PA 探头相比,映射大表面需要更多时间。

使用 PA 和 UT 风力叶片检测解决方案的案例研究

为了验证这些解决方案的性能,使用具有 PA 和 UT 功能的探伤仪执行了三个不同的测试。

测试 1:厚翼梁盖体积检查

这些测试是在风力涡轮机叶片的切片样品上进行的,该叶片具有两个直径为 12.5 毫米(0.5 英寸)的平底孔 (FBH),分别位于 16 毫米(0.6 英寸)和 32 毫米(1.2 英寸)处。英寸)深。这些制造的缺陷模拟了翼梁帽体积内的分层。

结果

相控阵轮式探头

在使用相控阵轮式探头(Olympus RollerFORM XL 扫描仪)采集的数据生成的图像中,两种迹象都可以在 S 扫描和振幅 C 扫描中轻松检测和成像。

使用 1 MHz 轮式探头扫描仪采集的 A 扫描、S 扫描和幅度 C 扫描数据

相控阵探头和延迟线探头支架

尽管半接触式支架对于该样品来说是一个更合乎逻辑的选择,但带有 Aqualene 延迟线的支架与 1 MHz 探头(I5 型号)一起使用,可提供与轮式探头扫描仪更具可比性的结果。下图显示了使用此配置获得的结果。在 S 扫描和振幅 C 扫描中,这两种迹象都很容易检测和成像。

使用 1 MHz 相控阵探头和带有 Aqualene 延迟线的支架采集 A 扫描、S 扫描和幅度 C 扫描数据

M2008 UT 换能器和延迟线支架

同样,选择了带有延迟线的支架而不是半接触式支架,以便提供可以与轮式探头进行比较的结果。尽管它导致深度分辨率略有降低,但传感器的 0.5 MHz 低频率提供了出色的信噪比 (SNR),因为它受材料中多层的影响较小。

使用 UT 换能器和延迟线支架采集的 A 扫描、B 扫描和振幅 C 扫描数据

测试 2:Shear Web Bonding 检查

使用配备 1 MHz PA 探头和半接触式支架的定制 2 轴编码扫描仪在制造过程中对风力叶片进行测试。

C 扫描提供了两个抗剪腹板粘合的全面视图。两条蓝线代表抗剪腹板与翼梁帽的粘合界面。超声波束在抗剪腹板中传播,导致返回信号的幅度较低。C 扫描也可用于使用测量光标测量键的宽度。在该测试中,宽度约为 130 毫米(5.1 英寸)。红色区域代表没有粘合的地方。在那里,我们观察到来自翼梁帽后壁的反射信号很强。

粘合剂层足够厚,可以区分两个界面。使用 S 扫描和 A 扫描视图中的测量光标,确定粘合剂的厚度为 15 毫米(0.6 英寸)。

要检查风力叶片上的大面积区域,使用半自动 2 轴编码扫描仪可能是有益的。一个长扫描仪,例如下面的 GLIDER 扫描仪,总行程为 1.8 m (72 in.),可以沿着风叶的长度放置。第二个轴应该足够长以覆盖典型的抗剪腹板配置。

测试 3:薄梁盖体积检查

该测试是在具有 12.5 毫米(0.5 英寸)平底孔 (FBH) 的样品上进行的,模拟了翼梁帽中的层压。在这种情况下,翼梁帽相对较薄(7.7 毫米 [0.3 英寸])。出于这个原因,1 MHz PA 探头与 Aquelene 支架配对,因为它能够检测更接近表面的缺陷。

扫描结果清楚地显示了位于表面下方 3.6 毫米(0.14 英寸)处的模拟缺陷。

超声波风力叶片检测解决方案的整体优势

尽管风力叶片的声衰减和形状和结构使其成为检查挑战,但这些 PA 和 UT 解决方案在提供高分辨率数据和成像的同时克服了这些问题。检查风力叶片的结构完整性可以受益于相控阵超声的所有优势,从而实现更高的 POD 和更少的操作员依赖检查。在决定哪种解决方案适合您的需求时,请考虑轮式探头扫描仪对于厚度不超过 40 毫米的零件更方便,而 1 MHz PA 探头解决方案在更厚、更衰减的材料上表现更好。UT 换能器解决方案对于风力涡轮机叶片的针对性检查是实用的,但是,缺陷的检测概率 (POD) 不如使用相控阵时那么高。

标签:

免责声明:本文由用户上传,如有侵权请联系删除!