在过去的 20 多年里,有大量关于变速箱过早故障的挑战以及它们对风力涡轮机运行的成本影响的文献。虽然预测和健康管理 (PHM) 的原则已经确立,并且以基于退化早期迹象的定期维护取代计划外故障事件的目标没有改变,但风能行业和传感器技术继续以稳步增长的方式发展价值主张。

随着全球接受将我们的能源依赖转向可再生能源的必要性,对风能的需求正在推动更大涡轮机的发展和海上风电场的显着增加。与 PHM 或基于状态的维护 (CBM) 相关的主要成本避免目标与业务中断、检查和维修成本以及停机处罚相关。涡轮机越大,越难到达,与检查和维护相关的成本和复杂性就越高。无法就地解决的二次或灾难性故障事件更涉及更高、更难触及和更重的组件。此外,随着对风能作为主要能源的更大依赖,停机处罚的成本也可能继续增加。

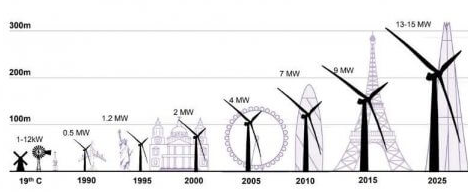

自 2000 年代初以来,随着行业不断突破每台涡轮机的生产界限,风力涡轮机的高度和转子直径轻松翻了一番。随着海上风电作为主要能源的出现,规模将继续增加维护挑战。2019 年,通用电气在鹿特丹港安装了 Haliade-X 涡轮机原型机。风力涡轮机高 260 m (853 ft),转子直径为 220 m (721 ft)。维斯塔斯计划在丹麦西日德兰的 Østerild 国家大型风力涡轮机测试中心安装 V236-15MW 海上 原型机,在 2022 年下半年。风力涡轮机高 280 m(918 英尺),预计年产量为 80 GWh,足以为近 20,000 个家庭供电。保持未来的大型风力涡轮机运行并能够根据条件有效维护它们的重要性只会越来越重要。

虽然风力涡轮机、齿轮箱和轴承制造商努力设计更可靠的资产,但限制使用寿命的常见现象仍然是轴承滚动接触或齿轮啮合接触下的重复应力导致的表面疲劳。过大的负载、不对中、材料缺陷、制造缺陷、操作不当、油中的污染物、高油温和腐蚀是导致轴承或齿轮开始退化的局部损坏的一些潜在因素。换句话说,现实情况是,即使使用更可靠的轴承和齿轮箱,随着时间的推移,始终存在故障概率,支持从被动到主动、基于条件并最终转向预测性维护的价值主张。

苏格兰附近的海上风电装置

真正预测性维护的理想未来状态在“维护 4.0”的原则中得到了很好的阐述,即“工业 4.0”技术(工业分析、自动化、机器人技术等)在运营和维护(O&M) 活动中的应用。业务目标是从根本上提高设备可用性,同时通过数字化降低运维成本。虽然人工智能的进步作为将数据转化为有价值的洞察力的手段受到了很多关注,但通常不言而喻的挑战是洞察力与数据一样好。

对于风力涡轮机,该数据来自用于监测轴承和齿轮箱健康状况的传感器。向预测性维护迈进不仅需要识别损坏的能力,还需要确定损坏的严重程度并计算故障时间或剩余使用寿命 (RUL)。这就是油屑监测与其他类型传感器的不同之处,因为对受损部件的磨损碎屑进行量化是被监测部件损坏的直接表现。

对于风力涡轮机齿轮箱,油屑监测 (ODM) 技术可提供轴承剥落和齿轮点蚀损坏的早期指示,并量化损坏进展到故障的严重程度。在线油屑监测可提供最可靠、最及时的轴承退化指示,因为:

旋转机器上的轴承故障往往作为事件发生,并且可能仅通过定期检查或数据采样观察而遗漏。

由于油屑监测传感器正在检测大磨损颗粒,因此良性较小磨损颗粒的错误指示概率很低。

残留或磨损碎片可以与实际损坏碎片区分开来,因为前者记录的累积颗粒计数趋于减少,而后者导致的累积颗粒计数趋于增加。

虽然 ODM 技术本身是一项经过验证的技术,可用于跨多个行业的资产管理,但真正了解失败的物理原理以开发准确预测 RUL 所需的算法需要多年的研究。总部位于加拿大渥太华的 Gastops 于 1992 年首次开始对轴承进行表面疲劳测试,以了解故障的进展情况,并在 2000 年代初将 ODM 引入风电市场。

该公司现在是关键设备状态监测领域的全球领导者,已在有源风力涡轮机上安装了超过 20,000 个油污监测传感器,并在故障前检测到早期损坏迹象、最大限度地提高可用性,同时最大限度地减少停机时间和维护成本。为了实现 PHM 的目标,该技术用于监控传动系统的健康状况,通过检测损坏的开始并监控其进展情况,从而能够主动安排维护事件,防止在关键操作期间发生代价高昂的计划外停机。

确定资产剩余使用寿命的能力至关重要,因为它为运营商提供必要的信息,以优化其齿轮箱和主轴承的使用寿命。该公司的旗舰产品 MetalSCAN 是一种在线先进的油屑传感技术,该技术从变速箱或主轴承连接到回油管路中。齿轮箱内产生的任何碎屑都会穿过其核心,并根据尺寸、频率和金属类型(无论是黑色金属还是有色金属材料)进行量化。

收集这些信息并与预定义的警告和警报限制进行比较,这些限制是使用基于齿轮箱几何形状的定制算法开发的。当碎屑通过传感器时,MetalSCAN 将收集到的信息转换为变速箱或主轴承的 RUL。这使操作员能够了解当前的健康状况、调整操作参数并计划维护活动,从而避免在关键操作期间需要停机。

虽然 ODM 提供了一个理想的数据源来提供支持预测分析所需的宝贵见解,但实现愿景并利用维护 4.0 的潜力将需要多个位置的各种数据源来提高建模的准确性,从而使操作员能够精确定位整个系统的故障。许多风力涡轮机制造商已经将振动传感器和 ODM 结合到他们提供的整体状态监测系统中。

随着技术的进步,能够从基于状态的维护过渡到真正的预测性维护,将需要实时设备智能。结合来自下一代实时传感器的信息的系统,这些传感器监测油屑、油况、振动、温度和压力等多种因素的数据,将用于开发高级分析和数字双胞胎。在保证数据安全和网络可靠性的情况下实现大规模 IIOT 部署的连接性将是未来风电场运营商实现维护 4.0 愿景的关键因素。

在这种演变中取得成功的最重要的仍然是机器智能与人类智慧的交叉点。Gastops 等公司数十年来对故障物理的研究所带来的专业知识,加上对创新的承诺和实现实时预测愿景的驱动力,将带来风能行业优化运维成本的未来。今天的 ODM 技术已经提供了 20 年前设想的 PHM 的优势。对风能的快速增长的需求正在推动建造位于海上的大型风力涡轮机。明确要求发展状态监测系统,为运营商提供 PHM 功能,从而实现预测性维护的未来。

标签:

免责声明:本文由用户上传,如有侵权请联系删除!